- Inspiratie

- Duurzaam door(ver)pakken

- Kennis is onontbeerlijk

Kennis is onontbeerlijk

Ook al zijn de plastic verpakkingen voor hun pannenkoeken en poffertjes recyclebaar en ook al dragen die slechts voor luttele procenten bij aan de ecologisch footprint, tóch werkt Cérélia er serieus aan om de recyclebaarheid van de flowpacks, trays en blokzakken te verbeteren. "We willen voorbereid zijn op de toekomst."

In de bakkerij van Cérélia vliegen de pannenkoeken en poffertjes je bijna letterlijk om je oren, totdat ze de verpakking in gaan en - vanaf de fabriek in Sliedrecht - met de vrachtwagen naar het distributiecentrum in Ridderkerk worden gebracht. Hun uiteindelijke bestemming zijn supermarkten in binnen- en buitenland. Die verpakkingen, bijvoorbeeld flowpacks, trays en blokzakken, zijn van meerlaags kunststof. Ze zijn stevig en solide, met ruimte voor communicatie en een goede zichtbaarheid van de inhoud. In deze aflevering van Duurzaam Door(ver)pakken vertelt Marketing Director Patricia Tieman - Von Harras welke bijzondere inspanningen Cérélia levert om de duurzaamheid van hun plastic verpakkingen te verbeteren, bijvoorbeeld door ze van mono-materiaal te maken.

De fabriek van Cérélia in Sliedrecht, waar behalve pannenkoeken en poffertjes ook (American) pancakes worden gebakken, is een van de modernste en grootste pannenkoekenfabrieken van West-Europa. Het is een van de tien fabrieken van de Cérélia Groep (sinds 1974), de internationale marktleider op het gebied van koelverse deegproducten. De andere fabrieken staan in ‘thuisland’ Frankrijk, België, het Verenigd Koninkrijk, de Verenigde Staten en Canada. In Spanje en Maleisië heeft Cérélia verkoopkantoren. De producten gaan naar vijftig landen over de wereld: brooddeeg, pizzadeeg, taartdeeg, deeg voor koekjes en croissants, glutenvrij deeg, biologisch deeg, exotisch deeg én dus ook deeg voor pannenkoeken en poffertjes.

In 2015 nam het Franse Cérélia De Bioderij in Sliedrecht over, een familiebedrijf, opgericht door Jan Vink. Een ondernemer in hart en nieren, die begon met pannenkoeken bakken in de keuken van de boerderij van zijn ouders. Wat begon als een leuk idee groeide uit tot een florerend bedrijf waarvoor in 2002 een geheel nieuwe fabriek werd gebouwd. Ernaast verrees vier jaar geleden een modern kantoorgebouw. “Jammer dat door de corona-maatregelen een rondleiding nu niet kan”, vertelt Patricia Tieman achter haar computer thuis. “Je zou zien hoe mooi het hier is. Ik zou jullie meenemen de fabriek in: van de meelzolder naar de beslagkamer, naar de bakkerij en dan naar de inpak en kartonnage. Op de inpak worden de producten hermetisch gesloten. Voordat we daar naar binnen mogen, moet je wel eerst omkleden van de ene naar de andere beschermende kleding, zodat geen vervuiling van buiten mee naar binnen wordt genomen. Daarna gaan de producten in de dozen die op pallets worden gezet en zo de vrachtwagen in gaan, op expeditie."

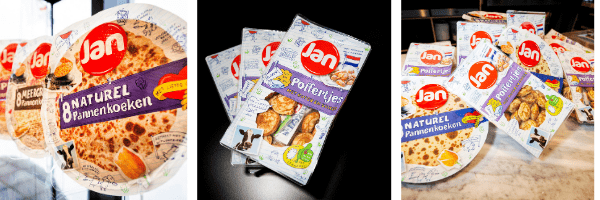

Blije gezichten

Hier worden hoofdzakelijk pannenkoeken en poffertjes voor private labels geproduceerd. In 2010 werd ook het eigen merk JAN gelanceerd. “JAN is gebouwd op ‘blije gezichten aan tafel’. We kijken zeker wel naar gezondheid en duurzaamheid, maar de belangrijkste pijler wordt gevormd door kwaliteit, smaak en plezier. Een heerlijk product op tafel waar iedereen lekker van zit te eten. Dáár gaan de harten van vaders en moeders sneller van kloppen en daar spelen we op in."

Voordat zij vijfenhalf jaar geleden marketingdirecteur van de NL-divisie van Cérélia werd, werkte Patricia Tieman in marketing- en salesfuncties bij Unilever en Friesland Campina. “Zowel in retail als op foodservice heb ik heel wat mooie producten van bekende merken onder handen gehad: Mora, Blue Band, Lipton, Cup a Soup, Ola… Wat ik daarover allemaal heb geleerd, kon ik hier in de praktijk gaan toepassen. Bij zulke grote ondernemingen is het vaak lastiger om direct resultaat van je werk te krijgen. Hier kan ik echt aan de knoppen zitten en de progressie zien. Het plasticproject dat ik twee jaar geleden heb opgepakt, is daar een mooi voorbeeld van.” Ze vertelt er straks meer over.

Van crêpe tot pannakukka,

elk land heeft zijn eigen pannenkoek"

Tieman is zoals gezegd marketingdirecteur van de Nederlandse divisie van Cérélia, die verantwoordelijk is voor de productie van pannenkoeken, poffertjes en pancakes. Behalve in Sliedrecht worden die ook in het Belgische Veurne gebakken. Tevens heeft Cérélia NL een fabriek in het Engelse Corby, waar koekjesdeeg wordt geproduceerd. “We zijn geografisch verantwoordelijk voor de Noord-Europese markt en voor de export naar Azië. Uiteraard werken we samen met de andere business units van Cérélia. Daar proberen we pannenkoeken en poffertjes óók op de kaart te krijgen; andersom hebben wij ook hun producten in ons portfolio. Denk bijvoorbeeld aan pizzadeeg- en bladerdeegproducten.” Pannenkoeken zijn niet zo gemakkelijk uit te ruilen. Elk land heeft immers zijn eigen pannenkoek. “De Duitse Pfannkuche is veel dikker dan de Nederlandse pannenkoek. De Franse crêpes zijn juist weer veel dunner. Finnen maken de Pannukakku en Russen de Blini’s ook weer op hun eigen manier. En het grappige is dat ze allemaal claimen dat hun pannenkoek ook de oorspronkelijke pannenkoek is”, vertelt Tieman.

|

“Pannenkoeken bakken is een plezier en dat moeten mensen ook vooral thuis zelf blijven doen. Onze pannenkoeken zijn er voor de momenten dat je wél plezier aan tafel wilt, maar geen tijd hebt om ze zelf te bakken of geen geknoei in de keuken wil. Want als een Nederlander ‘ik ga pannenkoeken eten’ zegt, betekent dat doorgaans ook dat ze echt met bloem, eieren en boter aan de slag gaan. Koelverse pannenkoeken, zoals wij ze noemen, zijn nog een relatief kleine categorie in de schappen. Daarom moeten wij dus goed communiceren waarom consumenten ze zouden moeten kopen. Hiervoor hebben we JAN in het leven geroepen. Zo’n eigen merk biedt veel mogelijkheden om aandacht op het product te vestigen en het in the picture te houden. Onze taak is om ervoor te zorgen dat het geen stoffige categorie wordt.”

De bewuste marketeer

Hier spreekt de marketeer in Tieman. Als het over duurzaamheid of specifiek duurzaam verpakken gaat, krijgt deze beroepsgroep vaak de Zwarte Piet toebedeeld. Marketingprincipes winnen het bij de ontwikkeling van product-verpakkingscombinaties meestal van duurzame doelstellingen. “Als ik eerlijk ben, voel ik mijzelf geen groene marketeer”, zegt Tieman. “Maar ik ben wel een bewuste marketeer en een bewuste consument. Ik zie wat er om mij heen gebeurt. Ik denk ook serieus dat een betere wereld bij jezelf begint. In mijn werk merk ik ook dat we, zeg maar de laatste drie jaar, in een stroomversnelling terecht zijn gekomen. Vóór die tijd kwam je hier en daar een onderneming met een serieus duurzaamheidsbeleid tegen en daar ook op doorpakte. Van oudsher vind ik Max Havelaar daar een mooi voorbeeld van en tegenwoordig Tony Chocolonely. Inmiddels pakt elk bedrijf zijn verantwoordelijkheid. Dat zien we ook bij onze toeleveranciers en distributeurs. Ze zijn allemaal bezig met verantwoord en duurzaam ondernemen, vanuit het besef dat het zó niet verder kan met de wereld en dat we echt met z’n allen aan oplossingen voor het milieu en klimaat moeten werken.”

Het alomvattende MVO-programma ‘We are Cérélia and we care’ maakt duidelijk hoe Cérélia invulling geeft aan haar duurzaamheidsbeleid. Het kernwoord is ‘betrokkenheid’, bij de maatschappij, bij de aarde, bij de eigen mensen. In het voorwoord zegt CEO Guillaume Réveilhac dat op veel punten vooruitgang wordt geboekt, maar ook ‘dat het niet snel genoeg gaat ten aanzien van de ecologische noodsituatie waarin ons milieu zich bevindt. Onze planeet raakt uitgeput. Wat kunnen we doen om sneller onze impact te verbeteren?’ Tieman: “We hebben een goede footprint, zowel in Europa, Amerika als Azië. In het verlengde van de goede economische resultaten, zijn we vastbesloten om ook sociaal en ethisch vooruitgang te blijven boeken.”

|

Verpakkingen vormen één van de projecten waarop Tieman samen met een team gemotiveerde collega’s de afgelopen twee jaar duurzame daden bij het woord voegde. Zij richtten zich specifiek op de plastic verpakkingen en dat mag opmerkelijk worden genoemd. In de eerste plaats omdat het aandeel van plastic op het totaal aan verpakkingen van de Cérélia Groep met hoogstens zo’n 5 procent relatief klein is: 4.116 ton tegenover iets meer dan 21.000 ton papier en karton. “Om elk pakje pannenkoeken en poffertjes dat de fabriek uitgaat, zitten omdozen. Die wegen letterlijk en figuurlijk zwaar mee, omdat wij alles in gewichten berekenen”, verklaart Tieman. “Zouden we het in strekkende meters doen, dan zien de grafieken er anders uit. Wat ook meespeelt, is dat we met papier en karton al veel slagen hebben gemaakt. We werken volgens allerlei keurmerken en gebruiken ook al zoveel mogelijk gerecycled content, waardoor er niet zoveel winst meer valt te behalen.”

In de tweede plaats bleek recentelijk uit een LCA (levenscyclusanalyse) dat het plasticverbruik slechts marginaal (2 procent) bijdraagt aan de CO2-footprint van de fabriek in Sliedrecht. “Waar we aanvankelijk dachten dat plastic ons allergrootste probleem was, blijken andere zaken in de productie een grotere CO2-impact te hebben dan plastic. Dat was een blinde vlek voor ons. Dankzij deze kennis zijn we inmiddels een project gestart om ook die zaken aan te pakken. Hieruit blijkt wel dat kennis onontbeerlijk is”, aldus Tieman. Deze ‘ontdekking’ was voor haar overigens geen reden om vaart te minderen met het plasticproject. “Als we van die twee procent één of een halve procent kunnen maken, moeten we dat zeker doen.”

Zee van plastic

“Als je voor ons schap in de supermarkt staat, lijkt het voor de consumenten wel een zee van plastic. Wij hadden nooit zo goed naar plastic gekeken en we wisten er ook bar weinig van. Door alle aandacht voor plastic soep en alle doelstellingen van bedrijven om ons heen, zoals onze retail-klanten, om in 2025 zoveel mogelijk recyclebare en hernieuwbare verpakkingen te gebruiken, voelden we wel dat we er iets mee moesten gaan doen. We spraken uiteraard met verschillende leveranciers, maar die hadden allemaal hun eigen verhaal. Wat was nou waar? Aangezien wij geen verpakkingstechnoloog in huis hebben, zijn we zelf op zoek gegaan naar kennis. Twee jaar geleden meldde ik mij aan voor de Verdiepingsbijeenkomst van het KIDV over flexibele verpakkingen. Dat was mijn eerste kennismaking met het KIDV. Er waren goede sprekers, we kregen goede informatie en ik dacht: dit zijn mensen die ons verder kunnen helpen.”

Tot de eerste stappen in het plasticproject behoorden ook een meeting met andere middelgrote en grote bedrijven, waarmee Cérélia samenwerkt op het gebied van inkoop van – onder meer – grondstoffen, en een zogeheten Verpakkingen op Tafel-sessie. Hierin werd met verpakkingskundigen van het KIDV het portfolio aan verpakkingen onder de loep is genomen. “Namens Cérélia waren onze inkoper en een collega van de kwaliteitsdienst hierbij aanwezig, plus onze proces-optimalisator die zich hiervoor speciaal in onze verpakkingen had verdiept”, vertelt Tieman. “We leerden véél, bijvoorbeeld dat de meerlaagse kunststof folie waarin onze pannenkoeken en poffertjes worden verpakt, het recyclingproces kan verstoren. En dat, als we beter recyclebaar materiaal wilden, we naar een mono-materiaal op zoek moesten. Maar daarmee halen we barrières weg die onze producten nodig hebben voor de gewenste houdbaarheid. Consumenten moeten een pak JAN thuis zo’n drie weken goed kunnen houden. Voedselverspilling willen we per se niet, want daarmee zijn we – als het over milieudruk gaat – veel verder van huis. Van meet af aan hebben we trouwens steeds gezegd iets aan de verpakkingen te willen doen, maar dat dat nooit ten koste van de houdbaarheid van onze producten mag gaan.”

De verpakking oogt niet meer zo mooi; dat vinden we wel een probleem”

“Onze huidige verpakkingen zijn meerlaags, van verschillende materiaalsoorten. Alle lagen hebben een specifieke functionaliteit, bijvoorbeeld de verpakking een bepaalde stevigheid geven. Afgelopen anderhalf jaar hebben we op onze lijnen testen gedaan met mono-materialen. Voor de houdbaarheid hadden die geen gevolgen, maar het materiaal is zachter, waardoor de verpakking indeukt tijdens opslag en transport. Dit ondermijnt de uitstraling van het product: de verpakking oogt niet meer zo mooi en dat vinden we een probleem. Die stevigheid missen we dus heel erg. Recentelijk hebben we besloten om deze fase af te ronden. We leggen de learnings vast in een rapport en beginnen aan de volgende fase, waarin we ons gaan richten op een mono-materiaal met meer stevigheid. Of de testen lukken, weten we nu nog niet. Tóch gaan we testen, om ook hiervan aan de weet te komen of het met de houdbaarheid in orde komt. Uiteindelijk, ik denk over zo’n anderhalf jaar, kunnen we dan twee scenario’s naast elkaar leggen en een goed onderbouwde keuze maken voor een goed recyclebare verpakking.”

Hogere doelen

“Wat we óók hebben geleerd”, vertelt Tieman verder, “is dat de definitie van recyclebaarheid erg afhankelijk is van met wie of welke organisatie je praat. Wij hanteren de definitie uit de Recyclechecks van het KIDV en die geven op dit moment aan dat al onze verpakkingen weliswaar recyclebaar zijn, maar dat de recyclebaarheid nog wel verder kan worden verbeterd. Daar gaan we dan ook voor, ook omdat we klaar willen zijn voor toekomstige ontwikkelingen, zoals striktere wet- en regelgeving. Als projectteam hebben we daarom het hogere doel gesteld om van meerlaags- naar mono-materiaal te gaan. Oók willen we weten welke innovatieve alternatieven er voor plastic zijn te bedenken. Via het KIDV zijn we in contact gekomen met Wageningen Food & Biobased Research en De Haagse Hogeschool. Inmiddels hebben we verschillende groepen studenten over de vloer gehad, die onderzoek uitvoeren, bijvoorbeeld ook naar de mogelijkheden van herbruikbare verpakkingen. Geen idee of dat echt een optie is voor ons, maar er kwam in elk geval een idee uit zo’n onderzoek om ook eens naar portionering te kijken, om voedselverspilling te voorkomen. Daar kunnen we misschien wél iets mee. En dat vind ik zo mooi van dit traject: we zijn er aan begonnen en doen zóveel kennis op, dat we telkens nieuwe stappen kunnen zetten. We weten steeds beter aan welke knoppen we kunnen draaien. Daarvoor is kennis onontbeerlijk.”

Meer reportages Duurzaam Door(ver)pakken

Cerelia Groep

Cerelia Groep ‘We are Cérélia and we care’

‘We are Cérélia and we care’